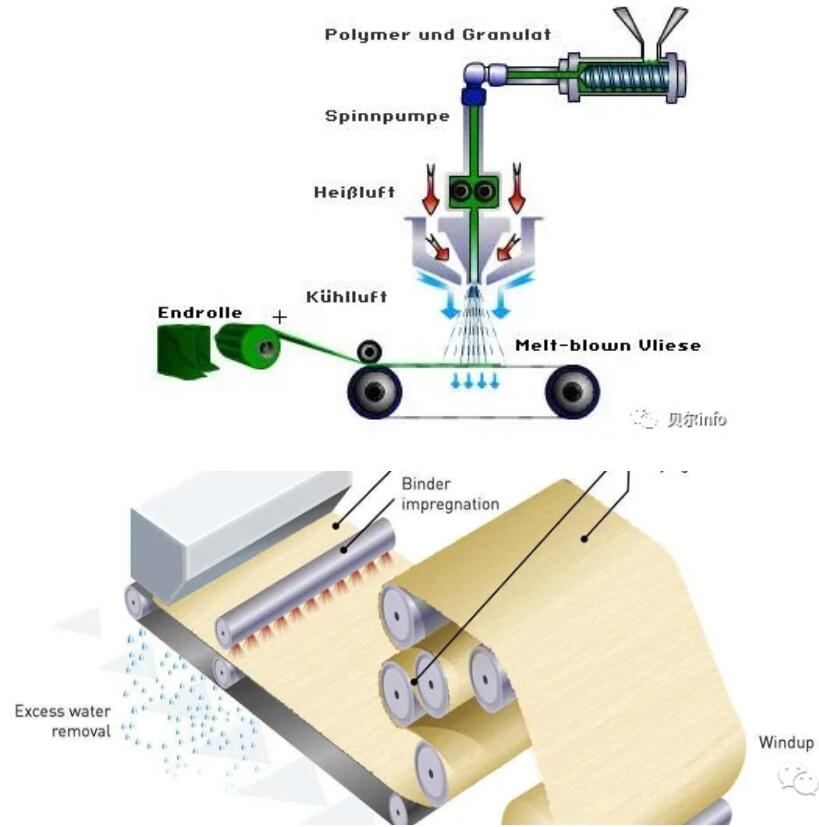

Le procédé de fabrication de tissus soufflés à l'état fondu consiste à utiliser un flux d'air chaud à grande vitesse pour aspirer le mince jet de polymère fondu extrudé par l'orifice de la filière, formant ainsi des fibres ultrafines et les collectant sur le rideau ou le rouleau en maille, tout en les liant pour former un tissu non tissé soufflé à l'état fondu.

Les largeurs des tissus meltblown des fabricants habituels sont généralement de 1600 mm, 2400 mm et 3200 mm, et les diamètres des extrudeuses sont habituellement de 90 mm, 105 mm et 135 mm. Cependant, après le début de l'épidémie, les petites machines (c'est-à-dire celles utilisées par l'atelier de la famille Yangzhong) étaient de faible largeur, généralement de quelques dizaines de centimètres seulement, et les diamètres des vis étaient principalement de 45 mm, 50 mm et 65 mm.

Ce type de machine a un faible rendement et une qualité médiocre, mais son coût est bas et le délai de livraison rapide. Avant l'épidémie, son prix oscillait entre 20 000 et 200 000, mais il a maintenant grimpé jusqu'à 200 000. Cela reste cependant bien moins cher que les extrudeuses des fabricants traditionnels. Actuellement, machine à tissu soufflé fondu Les produits des 1600 principaux fabricants réguliers présents sur le marché coûtent plus de 6 millions de yuans, et le délai de livraison est supérieur à 2 mois.

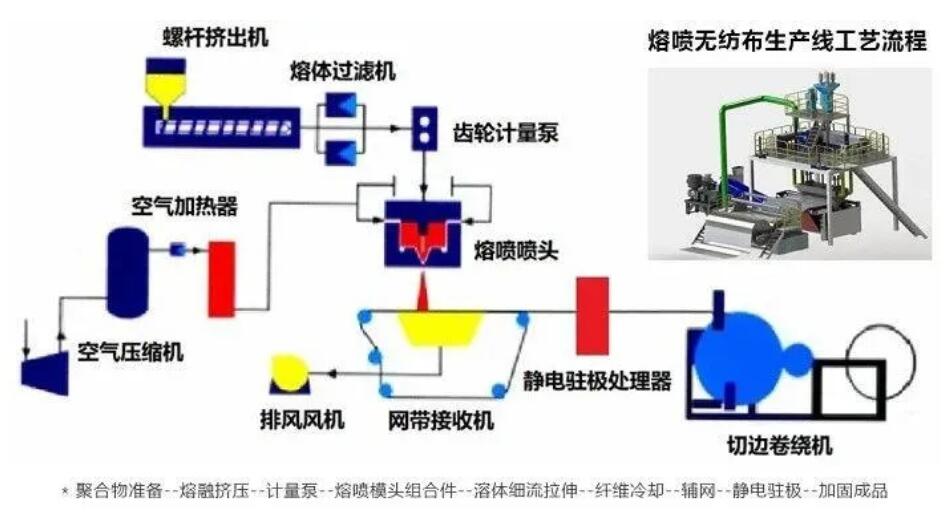

Le processus de production du tissu soufflé fondu est principalement le suivant :

1. Préparation de la fonte

2. Filtre

3. Mesure

4. Le matériau fondu est extrudé par l'orifice.

5. Étaler et refroidir par ruissellement.

6. dans le filet

Configuration principale de l'appareil

1. Extrudeuse à vis ; 2. Pompe doseuse ; 3. Dispositif de soufflage de matière fondue ; 4. Filet de réception ; 5. Dispositif d'enroulement ; 6. Dispositif d'alimentation.

L'équipement de la ligne de production continue de non-tissés meltblown mesure environ 6 m de haut, 5 m de large et 20 m de long. Voici la composition de cet équipement :

(1) Extrudeuse à vis : Le diamètre de la vis est généralement de 100 à 120 mm et le rapport longueur/diamètre est de 30. Son but est de faire fondre les tranches.

(2) Pompe doseuse : Sa fonction est de mesurer et de contrôler avec précision le débit et la finesse de la fibre. Il s’agit d’une pompe à engrenages qui alimente en continu la filière en matière fondue.

(3) Filtre à fusion : Sa fonction est de filtrer les impuretés dans la fusion pour éviter d'obstruer les trous de la filière.

(4) Rideau de convoyage : La fibre soufflée à l’état fondu est reçue et répartie uniformément sur le filet, puis transportée vers l’avant. Un ventilateur d’aspiration situé en dessous évacue l’air chaud descendant du haut.

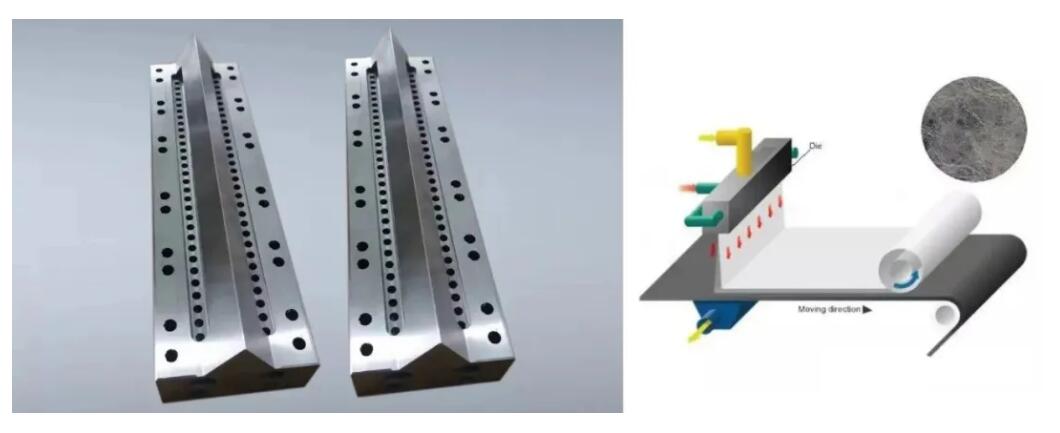

(5) Boîte de filage : C’est l’équipement clé du procédé de fusion-soufflage. Elle comporte une filière linéaire, recouverte d’une longue rangée d’orifices. On compte généralement environ 1 500 orifices par mètre. De part et d’autre de la filière sont équipés de buses d’air chaud, et d’autres buses d’air chaud sont placées en dessous, formant un angle de 50° avec les orifices. Après l’éjection de la fibre, un flux d’air chaud à grande vitesse étire immédiatement la fibre pour la transformer en fibre ultrafine.

(6) Système d'alimentation : Il est composé de 3 trémies de dosage, utilisées pour doser les tranches blanches, le mélange-maître et les additifs. Les 3 composants pénètrent dans le mélangeur situé en dessous pour être mélangés uniformément, puis sont utilisés pour la production.

(7) Souffleur et chauffage d'air chaud : fournissent la température et la pression de l'air chaud utilisé dans l'aspiration du flux d'air rotatif, utilisent l'électricité pour chauffer et consomment beaucoup d'énergie.

(8) La machine d'enroulement est automatique et le tissu non tissé soufflé à l'état fondu est conditionné en rouleaux. Les non-tissés soufflés à l'état fondu se caractérisent par des fibres ultrafines, dont le diamètre minimal peut atteindre 0,5 µm, généralement entre 1 et 5 µm. Plus la fibre est fine, meilleure est la qualité du tissu soufflé à l'état fondu, mais le rendement est alors relativement plus faible. Du fait de leur finesse, les fibres présentent une grande surface spécifique et une forte capacité d'adsorption, ce qui constitue le principal avantage du tissu soufflé à l'état fondu.

Si les machines de fabrication de tissus soufflés à l'état fondu vous intéressent, vous pouvez consulter le lien ci-dessous pour plus de détails et une démonstration vidéo :

https://www.troysupply.com/1200-1600mm-width-melt-blown-fabric-machine_p130.html

Un grand merci de la part de Troy !

105.98.34.13

2022-08-07 05:56:41

105.98.34.13

2022-08-07 05:56:41

Un service en ligne

Un service en ligne 4000988557

4000988557 sales1@troysupply.com

sales1@troysupply.com sales2@troysupply.com

sales2@troysupply.com Richard Liu

Richard Liu TROY

TROY 8936906

8936906 Troysupply_com

Troysupply_com