appelez nous maintenant

TEL : + 86-4000988557;

Skype ID: gfreex@hotmail.com;

WeChat: STEP_ADTECH;

QQ ID: 8936906.

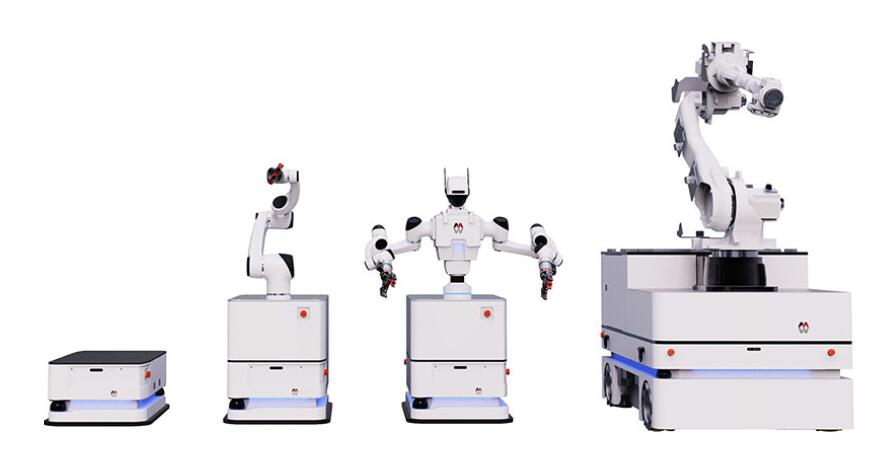

considérant que la densité actuelle de robots industriels dans l'industrie manufacturière mondiale est de 55, tandis que la densité de Chine robots industriels n'a que 21 ans, ce qui est bien inférieur à celle des pays développés comme le Japon, la Corée du Sud, l'Allemagne et les États-Unis, et dans le cadre de la fabrication intelligente, la politique de "machine substitution" continue d'être mise en œuvre. il y a encore beaucoup de place pour la croissance. sociétés de concept connexes telles que Inovance Technologie, robotique, Zhiyun Co., Ltd., Keyuan Co., Ltd. et Qinchuan machine-outil réalisera un meilleur développement grâce au robot dividende.

La phase de développement des robots industriels

Le développement des robots industriels peut généralement être divisé en trois générations:

1. première génération de robots industriels:

se réfère généralement à “programmable industriels robots » qui sont actuellement commercialisés et utilisés au niveau international, également appelés “enseignement et reproduire des robots industriels », c'est-à-dire que pour que le robot industriel accomplisse une certaine tâche, l'opérateur accomplira d'abord la tâche . toutes sortes de connaissances (telles que trajectoire de mouvement, conditions de fonctionnement, séquence de fonctionnement et temps de fonctionnement, etc.) des robots industriels peuvent être "enseignés" par des moyens directs ou indirects. après que les robots industriels aient mémorisé ces connaissances, ils peut "reproduire" Les instructions, dans une certaine plage de précision, reproduisent fidèlement diverses actions enseignées à plusieurs reprises. en 1962, le premier Unimate le robot industriel d'automatisation universelle des états-unis a été mis en utilisation dans les moteurs généraux des états-unis, marquant la naissance de la première génération de robots industriels.

2, deuxième génération de robots industriels:

fait généralement référence à un "intelligent robot" avec une sorte d'intelligence (telle que toucher, force, vision, etc.). Que est que, après que les capteurs reçoivent des informations telles que le toucher, la force et la vision, l'ordinateur contrôle le robot faire fonctionner la machine pour effectuer les opérations appropriées en 1982, general motors aux états-unis a équipé le robot industriel d'un système de vision sur la chaîne de montage, annonçant ainsi l'avènement d'une nouvelle génération de robots industriels

3, troisième génération de robots industriels:

est le soi-disant "robot industriel de type unique". il a non seulement une fonction de perception, mais aussi une certaine prise de décision et capacités de planification. La première génération de robots industriels est encore au stade de la recherche en laboratoire. après la naissance-croissance-maturité période, les robots industriels sont devenus des équipements de base indispensables dans l'industrie il y a environ 750 000 robots industriels dans le monde qui combattent côte à côte avec des ouvriers et des amis sur toutes les lignes de production.

en tant qu'étoile montante de la famille des robots, les robots spéciaux ont tendance à venir de derrière en raison de leur large gamme d'utilisations. des robots spéciaux à des fins diverses tels que des robots humanoïdes, des robots agricoles, robots de service, des robots sous-marins, des robots médicaux, des robots militaires et des robots de divertissement sont apparus, Et il se dirige vers pratique à un rythme rapide.

classification des robots industriels

les robots industriels peuvent être divisés en les types suivants selon différentes méthodes

1. les robots industriels sont divisés en les catégories suivantes selon la forme des coordonnées du manipulateur: (La forme coordonnée fait référence à la forme du système de coordonnées de référence pris par le bras du manipulateur quand il est en mouvement.)

(1) robot industriel à coordonnées cartésiennes

sa partie mouvement est composée de trois mouvements linéaires (à savoir PPP) mutuellement perpendiculaires, et son espace de travail est rectangulaire. sa distance de déplacement dans chaque axe peut être lue directement sur chaque axe de coordonnées. il est intuitif, facile à programmer et à calculer la position et la posture, a une grande précision de positionnement, pas de contrôle de couplage, une structure simple, mais le corps occupe un grand espace. La plage de mouvement est petite, la flexibilité est médiocre et il est difficile de se coordonner avec d'autres robots industriels.

(2) robot industriel à coordonnées cylindriques

sa forme de mouvement est réalisée par un système de mouvement composé d'une rotation et de deux mouvements. son espace de travail est cylindrique. par rapport au robot industriel à coordonnées rectangulaires, dans les mêmes conditions d'espace de travail, le corps occupe un petit volume. L'amplitude de mouvement est grande et la précision de sa position est la deuxième après les robots de coordonnées cartésiennes, et il est difficile de se coordonner avec d'autres robots industriels.

(3) robot industriel à coordonnées sphériques

également connu sous le nom de robot industriel à coordonnées polaires, son mouvement de bras consiste en deux rotations et un mouvement linéaire (c'est-à-dire RRP, une rotation, un tangage et un mouvement télescopique). son espace de travail est une sphère, qui peut effectuer des mouvements de haut en bas Et il peut saisir la pièce coordonnée au sol ou apprendre la position basse, sa précision de position est élevée et l'erreur de position est proportionnelle à la longueur du bras.

(4) Multi-joint robot industriel

également connu sous le nom de robot industriel à coordonnées rotatives. Le bras de ce robot industriel est similaire au membre supérieur d'un corps humain. ses trois premiers joints sont le joint tournant (RRR). Le robot industriel est généralement composé d'une colonne et d'un grand et petit bras. La colonne et le grand bras sont formés, une articulation du coude est formée entre l'articulation de l'épaule, le bras supérieur et l'avant-bras, ce qui peut faire tourner le bras supérieur et le tanguer et le balancer, et le bras inférieur peut faire du tangage. sa structure est la plus compacte, la plus flexible et la plus petite il peut fonctionner en coordination avec d'autres robots industriels, mais il a une faible précision de position, des problèmes d'équilibrage et de contrôle Ceci type de robot industriel est de plus en plus utilisé.

(5) Planaire robot industriel de type articulé

il utilise un joint mobile et deux joints rotatifs (PRR), le joint mobile réalise un mouvement de haut en bas et les deux joints rotatifs contrôlent les mouvements avant et arrière, gauche et droit. Ceci forme de robot industriel est également connue sous le nom de (SCARA (Seletive compliance assembly robot Arm) assembly robot. il est flexible dans le sens horizontal et présente une grande rigidité dans le sens vertical. structure simple et mouvements flexibles, et est principalement utilisé pour les opérations d'assemblage. il est particulièrement adapté à l'assemblage par enfichage de petites pièces telles que le branchement et l'assemblage dans l'industrie électronique.

2. les robots industriels sont divisés en les catégories suivantes selon le mode de conduite:

(1) robot industriel pneumatique

Ceci type de robot industriel utilise de l'air comprimé pour entraîner le manipulateur. ses avantages sont une source d'air pratique, une action rapide, une structure simple, un faible coût et aucune pollution. L'inconvénient est que l'air est compressible, ce qui entraîne une faible stabilité de la vitesse de travail La pression à la source n'est généralement que d'environ 6 kPa, de sorte que la force d'arrachement de ce type de robot industriel est faible, généralement seulement des dizaines de Newtons, et le maximum est supérieur à 100 Newtons.

(2) robot industriel hydraulique

La pression hydraulique est beaucoup plus que la pression de l'air, généralement d'environ 70 kPa, de sorte que le robot industriel à transmission hydraulique a une grande capacité d'arrachement, qui peut atteindre des milliers de newtons. Ceci type de robot industriel a une structure compacte, une transmission douce et une action sensible, mais il a des exigences élevées en matière d'étanchéité et ne convient pas pour travailler dans des environnements à haute ou basse température.

(3) robot industriel électrique

Ceci est le type de robot industriel le plus utilisé, non seulement parce que de la grande variété de moteurs électriques, il offre une variété d'options pour la conception de robots industriels, mais aussi parce que ils peut utiliser une variété de méthodes de contrôle flexibles. Au début, des moteurs pas à pas étaient utilisés pour entraîner, puis des servomoteurs à courant continu ont été développés. à l'heure actuelle, les servocommandes à courant alternatif se développent également rapidement. Ces les unités d'entraînement entraînent directement le manipulateur ou sont entraînées après la décélération par un dispositif tel qu'un réducteur d'harmoniques. La structure est très compacte et simple.

système de contrôle de robot industriel

La structure du système robotique se compose des robots partie de mécanisme, groupe de capteurs, partie de commande et partie de traitement de l'information. Le système de contrôle est au cœur de l'industrie des robots.

1. fonctions à réaliser par le système de commande du robot industriel

Le système de contrôle du robot est utilisé pour contrôler le manipulateur pour accomplir des tâches spécifiques. ses fonctions de base sont les suivantes:

(1) mémoire fonction:

stocker la séquence de travail, la trajectoire de mouvement, le mode de mouvement, la vitesse de mouvement et les informations relatives au processus de production.

(2) enseignement fonction:

Hors ligne programmation, enseignement en ligne, enseignement indirect l'enseignement en ligne comprend une boîte d'enseignement et un enseignement guidé.

(3) fonction de contact avec l'équipement périphérique:

interface d'entrée et de sortie, interface de communication, interface réseau, interface de synchronisation

(4) réglage des coordonnées fonction:

il existe quatre systèmes de coordonnées: joint, absolu, outil et défini par l'utilisateur.

(5) Homme-machine interface:

boîte d'enseignement, panneau de commande, écran

(6) capteur interface:

détection de position, vision, toucher, force, etc.

(7) position servo fonction:

robot multi-axes tringlerie, contrôle de mouvement, contrôle de vitesse et d'accélération, compensation dynamique, etc.

(8) diagnostic de défaut sécurité protection fonction:

surveillance de l'état du système pendant fonctionnement, protection de sécurité en cas de défaut et de défaut autodiagnostic.

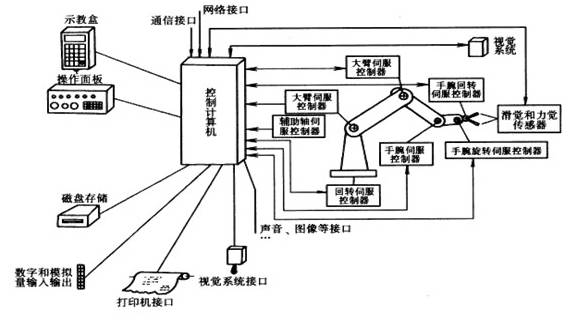

2. composition du système de contrôle de robot industriel

Le schéma de principe du système de commande du robot

(1) contrôle ordinateur:

L'organisation de la répartition et du commandement du système de contrôle En général, les micro-ordinateurs et microprocesseurs sont 32 bits, 64 bits, etc., tels que Pentium processeurs série et autres types de processeurs .

(2) enseignement box:

enseigner au robot la trajectoire de travail et les réglages des paramètres, ainsi que homme-ordinateur interaction, disposer de son propre processeur et unité de stockage indépendants, et réaliser une interaction d'informations avec l'ordinateur hôte via une communication série.

(3) fonctionnement panneau:

se compose de divers boutons de commande et indicateurs d'état, et ne complète que les opérations fonctionnelles de base.

(4) disque dur et disquette stockage:

mémoire périphérique pour stocker les programmes de travail

(5) entrée et sortie numériques et analogiques:

entrée ou sortie de diverses commandes d'état et de contrôle.

(6) imprimante interface:

enregistrer diverses informations qui doivent être sorties.

(7) capteur interface:

est utilisé pour la détection automatique d'informations pour réaliser le contrôle conforme du robot, généralement des capteurs de force, de toucher et de vision.

(8) axe contrôleur:

terminer le contrôle de la position, de la vitesse et de l'accélération de l'articulation du robot.

(9) équipement auxiliaire contrôle:

est utilisé pour contrôler les équipements auxiliaires qui coopèrent avec le robot, tels que préhenseur positionneur, etc.

(10) communication interface:

réaliser l'échange d'informations entre robots et autres appareils, généralement des interfaces série, des interfaces parallèles, etc.

(11) interface réseau

1) Ethernet interface: la communication directe avec le PC de plusieurs robots ou d'un seul robot peut être réalisée via Ethernet, la vitesse de transmission des données peut atteindre 10 Mbit / s, et le programme d'application peut être programmé directement sur le PC avec les fonctions de la bibliothèque Windows et le tcp / ip protocole de communication peut être pris en charge, charger des données et des programmes chaque contrôleur de robot via l'interface Ethernet .

2) Bus de terrain interface: prend en charge une variété de bus de terrain spécifications, telles que le réseau d'appareils, les E / O distantes ab, Interbus-s, profibus-DP, M-NET, etc.

3. classification des systèmes de commande de robots industriels

(1) contrôle de programme système:

appliquer une certaine fonction de commande régulière à chaque degré de liberté, et le robot peut réaliser l'espace requis trajectoire.

(2) contrôle adaptatif système:

Quand les conditions externes changent, afin d'assurer la qualité requise ou d'améliorer la qualité du contrôle avec l'accumulation d'expérience, le processus est basé sur l'observation de l'état de la machine en fonctionnement et de l'erreur d'asservissement, puis ajustez les paramètres du modèle non linéaire jusqu'à l'erreur Jusqu'à il disparaît. La structure et les paramètres de ce système peuvent changer automatiquement avec le temps et les conditions.

(3) intelligence artificielle Système:

il est impossible de compiler des programmes de mouvement à l'avance, mais nécessite une détermination en temps réel de l'effet de commande sur la base des informations d'état environnantes obtenues pendant le mouvement.

lecteur mode: voir système d'entraînement de robot industriel.

exercice méthode:

(4) point type:

demande au robot de contrôler avec précision la pose de l'effecteur terminal, quel que soit le chemin;

(5) piste type:

demande au robot de se déplacer selon la trajectoire et la vitesse enseignées.

(6) contrôle bus:

contrôle de bus standard international système. utiliser le bus standard international comme bus de commande du système de commande, tel que VME, MULTI-bus, STD-bus, PC-bus.

(7) contrôle de bus personnalisé système:

Le bus défini et utilisé par le fabricant lui-même est utilisé comme système de commande bus.

(8) programmation méthode:

programmation des paramètres physiques système. L'opérateur règle un interrupteur de fin de course fixe pour réaliser l'opération de programme de démarrage et d'arrêt, qui ne peut être utilisé que pour de simples opérations de prélèvement et de placement.

(9) en ligne programmation:

La méthode de programmation du processus de mémoire de l'information d'exploitation est complétée par l'enseignement humain, y compris l'enseignement direct (c'est-à-dire l'enseignement au corps-à-corps ) coffret didactique et didactique de simulation

(10) Hors ligne programmation:

n'enseignez pas directement au robot réel, mais séparez de l'environnement de travail réel, générer un programme d'enseignement et générer la trajectoire du robot à distance hors ligne en utilisant des robots de haut niveau et des langages de programmation.

4. structure du système de contrôle du robot

les systèmes de commande de robot peuvent être divisés en trois catégories selon leurs contrôle méthodes.

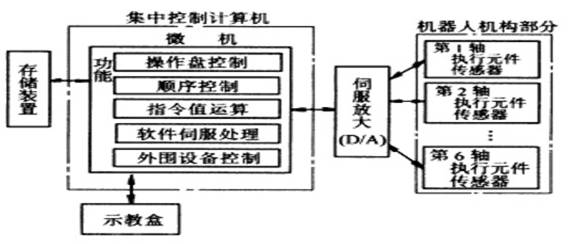

(1) système de contrôle centralisé (Centralisé contrôle Système):

schéma de principe du système de contrôle centralisé

un ordinateur est utilisé pour réaliser toutes les fonctions de commande. La structure est simple et le coût est faible, mais les performances en temps réel sont médiocres et il est difficile de Ceci La structure est souvent utilisée dans les premiers robots. Le schéma fonctionnel est illustré dans la figure .

Le sur PC Le système de contrôle centralisé tire pleinement parti de l'ouverture des ressources du PC, et peut atteindre une bonne ouverture: une variété de cartes de contrôle, de capteurs, etc. peuvent être intégrés dans le contrôle par la norme PCI ou via les ports série standard et les ports parallèles. Système.

Les avantages des systèmes de contrôle centralisés sont: faibles coûts de matériel, collecte et analyse faciles des informations, contrôle optimal du système, meilleure intégrité et coordination, et plus pratique Basé sur PC matériel système extension. ses défauts sont également évidents: la commande du système manque de flexibilité et le danger de commande est facile à concentrer une fois qu'un échec survient, son impact est large et les conséquences sont graves; parce que les exigences en temps réel des robots industriels sont très élevées, quand le système effectue un grand nombre de calculs de données, cela réduira les performances en temps réel. Le système réactivité au multitâche sera également en conflit avec le système temps réel performances; en outre, le système un câblage complexe réduira le système fiabilité.

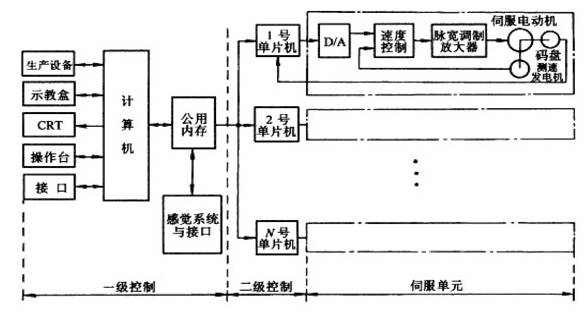

(2) Maître-esclave contrôle système:

en utilisant maître et esclave deux niveaux processeurs pour réaliser toutes les fonctions de contrôle du système. Le processeur principal réalise la gestion, la transformation des coordonnées, la génération de trajectoires et l'autodiagnostic du système, etc. le processeur esclave réalise le contrôle de mouvement de toutes les articulations. son diagramme de composition, comme indiqué sur la figure .

Le maître-esclave Le système de contrôle a de bonnes performances en temps réel et convient à haute précision et contrôle à grande vitesse, mais l'évolutivité du système est médiocre et la maintenance est difficile.

schéma de principe du système de commande maître et esclave

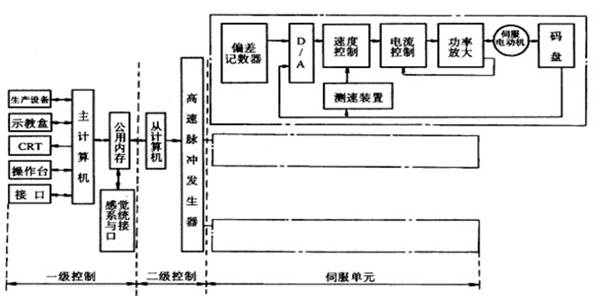

(3) distribuer le contrôle Système:

selon la nature et la méthode du système, la commande du système est divisée en plusieurs modules. chaque module a différentes tâches de contrôle et stratégies de contrôle. chaque mode peut être un maître-esclave relation ou une relation d'égalité.

Ceci méthode a de bonnes performances en temps réel, est facile à réaliser à grande vitesse, haute précision contrôle, est facile à étendre et peut réaliser un contrôle intelligent. c'est une méthode populaire actuellement.

L'idée principale est "contrôle décentralisé, gestion centralisée", c'est-à-dire que le système peut coordonner et répartir globalement ses objectifs et tâches globaux, et accomplir les tâches de contrôle grâce à la coordination des sous-systèmes. L'ensemble du système est fonctionnel, logique et physique. il est décentralisé, de sorte que le système DCS est également appelé système de commande distribué ou système de commande distribué.

dans cette structure, le sous-système est composé d'un contrôleur et de différents objets ou dispositifs contrôlés, et chaque sous-système communique entre eux via un réseau . La structure de commande distribuée fournit un système de commande de robot ouvert, en temps réel et précis. Deux niveaux les méthodes de contrôle sont souvent utilisées dans les systèmes distribués.

Deux niveaux système de contrôle distribué, généralement composé d'un ordinateur supérieur, d'un ordinateur inférieur et d'un réseau L'ordinateur supérieur peut exécuter différents algorithmes de planification et de contrôle de trajectoire, et l'ordinateur inférieur peut effectuer la recherche et la réalisation d'interpolation et de subdivision et de contrôle optimisation. L'ordinateur supérieur et l'ordinateur inférieur fonctionnent en coordination l'un avec l'autre via le bus de communication. Le bus de communication ici peut être sous la forme de RS-232, RS-485, EEE-488 et USB bus.

Maintenant, le développement d'Ethernet et de bus de terrain technologie fournit aux robots des services de communication plus rapides, stables et efficaces. en particulier le bus de terrain, qui est appliqué au site de production pour réaliser multi-nœud bidirectionnel communication numérique entre micro-ordinateur équipements de mesure et de contrôle, formant ainsi un nouveau type de réseau intégré de contrôle entièrement distribué système-champ système de contrôle de bus fcs (Déposé contrôle de bus Système) ).

dans le réseau de production de l'usine, les appareils qui peuvent être connectés via bus de terrain sont collectivement appelés "field devices / instruments". De Dans la perspective de la théorie des systèmes, les robots industriels, en tant qu'un des équipements de production de l'usine, peuvent également être résumés comme équipement de terrain. après l'introduction du bus de terrain technologie dans le système de robot, il est plus propice à l'intégration des robots dans l'environnement de production industrielle.

schéma fonctionnel du système de contrôle distribué

Les avantages du système de commande distribué sont: la flexibilité du système est bonne, le risque du système de contrôle est réduit, l'utilisation de multi-processeurs le contrôle distribué est propice à l'exécution parallèle des fonctions du système, l'efficacité de traitement du système est améliorée et le temps de réponse est raccourci.

Pour robots industriels avec plusieurs degrés de liberté, la commande centralisée gère très bien la relation de couplage entre chaque axe de commande et peut être facilement compensée. Cependant, quand le nombre d'axes augmente pour rendre l'algorithme de contrôle très compliqué, ses performances de contrôle se détérioreront. De plus, quand le nombre d'axes dans le système ou l'algorithme de contrôle devient très compliqué, cela peut conduire à la refonte du système . en revanche, chaque axe de mouvement de la structure distribuée est traité par un contrôleur, ce qui signifie que le système a moins de couplage entre les axes et un système supérieur reconfiguration.

"Industrie 4.0" fait référence à la quatrième révolution industrielle après la machine à vapeur, l'électrification et l'automatisation. il combine l'industrie traditionnelle avec la technologie de l'information numérique et réalise une production intelligente à l'aide de technologies telles que le big data et le cloud computing. en Chine, "Industrie 4.0" signifie la mise à niveau du pays fabrication industrie. Pour pour cette raison, la Chine a spécifiquement mis en avant l'objectif de développement "Made in china 2025". Le but est de déplacer de un grand pays manufacturier à un pays manufacturier fort d'ici 2025.

Un service en ligne

Un service en ligne 4000988557

4000988557 sales1@troysupply.com

sales1@troysupply.com sales2@troysupply.com

sales2@troysupply.com gfreex@hotmail.com

gfreex@hotmail.com Felix

Felix 8936906

8936906 Troysupply_com

Troysupply_com